Argon Kaynak

Argon Kaynak

Argon Kaynağı (TIG): Kusursuz Kaynak Dikişlerinin Sırrı

Argon kaynak olarak da bilinen TIG (Tungsten Inert Gas) kaynağı, metal birleştirme sanatının en hassas ve estetik yöntemlerinden biridir. Özellikle ince malzemelerde ve yüksek kalitenin öncelikli olduğu projelerde vazgeçilmez olan bu yöntem, kaynakçıların gözdesidir. Peki, TIG kaynak nedir, nasıl yapılır, avantajları ve dezavantajları nelerdir? İşte argon kaynak makinesi seçimi ve bu üstün kaynak teknolojisine dair merak ettiğiniz her şey.

Argon Kaynağı (TIG Kaynağı) Nedir ve Nasıl Çalışır?

Argon kaynağı, sarf edilmeyen (tüketilmeyen) bir tungsten elektrot kullanılarak, elektrik arkı oluşturulan ve kaynak bölgesinin Argon gibi inert (asal) bir gaz ile atmosferden tamamen izole edildiği bir ark kaynak yöntemidir.

Temel Çalışma Prensibi:

-

Tungsten Elektrot: Yüksek ergime noktasına sahip tungsten elektrot, kaynak torcu tarafından tutulur. Bu elektrot erimez, sadece arkı oluşturmak için kullanılır.

-

Argon Gazı (Koruyucu Gaz): Argon gazı, kaynak bölgesine sürekli olarak gönderilir. Bu inert gaz, erimiş metal havuzunu havadaki oksijen, nitrojen ve su buharından koruyarak oksidasyonu ve kirlenmeyi önler.

-

Ark Oluşumu: Tungsten elektrot ile iş parçası arasında güçlü bir elektrik arkı oluşturulur. Bu arkın yüksek ısısı, birleştirilecek metalleri eritir.

-

Dolgu Metali (Opsiyonel): Çoğu zaman, kaynakçı diğer elinde tuttuğu bir dolgu telini (kaynak teli) elle, kontrollü bir şekilde erimiş havuza besler. Bu, TIG kaynağının benzersiz hassasiyetini sağlar.

Bu kontrollü süreç sayesinde, ortaya çıkan kaynak dikişi son derece temiz, pürüzsüz ve mekanik olarak güçlü olur.

Argon (TIG) Kaynağının Avantajları ve Dezavantajları

Argon kaynak tekniği, sunduğu yüksek kalite ve estetik görünüm nedeniyle birçok sektörde ilk tercihtir. Ancak, her kaynak yönteminde olduğu gibi bazı kısıtlamaları da mevcuttur.

Avantajları

-

Üstün Kalite ve Estetik Kaynak Dikişi: TIG kaynak, diğer yöntemlere göre en temiz, en düzgün ve sıçramanın (cüruf) neredeyse hiç olmadığı dikişleri oluşturur. Görünümün önemli olduğu projeler için idealdir.

-

İnce Malzeme Kaynağında Mükemmellik: Kaynakçının ısı girişini ve dolgu telini tamamen kontrol edebilmesi sayesinde, ince sac ve hassas parçaların deformasyon olmadan kaynaklanması mümkündür.

-

Geniş Malzeme Yelpazesi: Paslanmaz çelik, alüminyum, titanyum, nikel alaşımları ve bakır gibi reaktif metaller de dahil olmak üzere birçok farklı metalin kaynağına olanak tanır.

-

Oksidasyon Yok: Argon gazının koruması sayesinde, kaynak bölgesinde kirlenme ve oksidasyon oluşmaz, bu da daha dayanıklı birleşmeler sağlar.

Dezavantajları

-

Yüksek Öğrenme Eğrisi: TIG kaynağı, diğer yöntemlere göre daha fazla beceri ve iki el koordinasyonu gerektirir. Ustalık seviyesine ulaşmak zaman alabilir.

-

Düşük Kaynak Hızı: Özellikle kalın malzemeler için, dolgu metalinin elle beslenmesi gerektiğinden, argon kaynak hızı diğer yöntemlere (örneğin MIG/MAG) göre daha yavaştır. Bu, büyük ölçekli ve hızlı üretim işleri için dezavantajdır.

-

Maliyet: Ekipman kurulumu (gaz tüpü, regülatör vb.) ve Argon gazı maliyeti, diğer bazı yöntemlere göre daha yüksektir.

-

Rüzgara Karşı Hassasiyet: Koruyucu gazın kullanılması nedeniyle, açık ve rüzgarlı ortamlarda kaynak kalitesi hızla düşer.

Argon Kaynağının Temel Kullanım Alanları (Sektörler)

TIG kaynak tekniğinin getirdiği yüksek hassasiyet ve temizlik, onu birçok kritik endüstri için vazgeçilmez kılar.

| Sektör | Uygulama Alanı | Neden Argon/TIG Tercih Edilir? |

| Havacılık ve Uzay | Uçak gövdeleri, motor parçaları, yakıt tankları | Yüksek mukavemet, hassasiyet ve kusursuz birleşme zorunluluğu. |

| Gıda ve İlaç Endüstrisi | Paslanmaz çelik tanklar, boru hatları (hijyenik borulama) | Steril, pürüzsüz ve hijyenik kaynak dikişleri gereksinimi. Paslanmaz çelik kaynak için bir numaralı tercihtir. |

| Otomotiv (Performans) | Egzoz sistemleri, alüminyum şasi ve motor bileşenleri | Alüminyum kaynak yeteneği, estetik görünüm ve sızdırmazlık. |

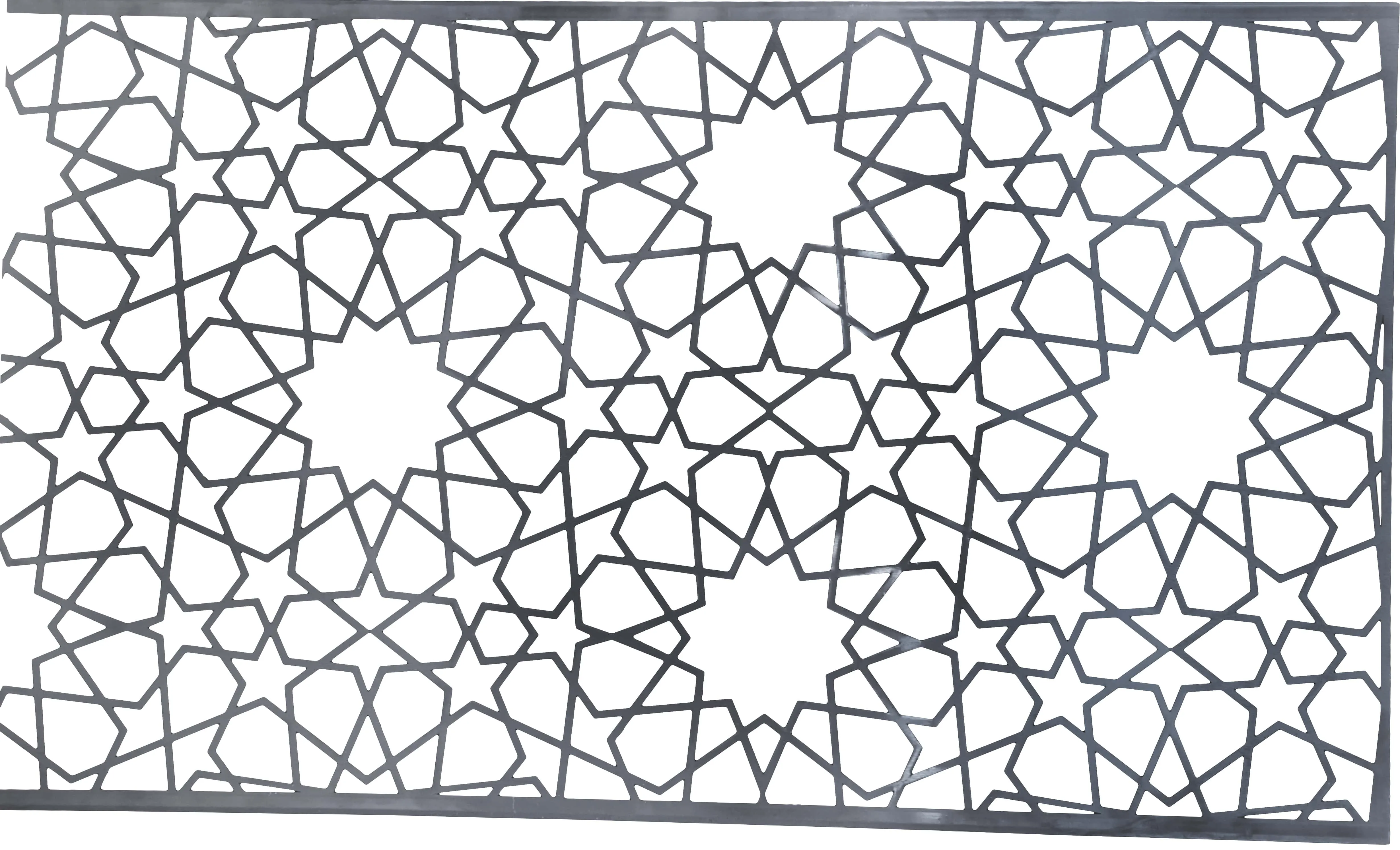

| Sanat ve Dekorasyon | Heykeller, mobilya, estetik metal işleri | Görsel kalitesi yüksek, temiz ve ince dikişler. |

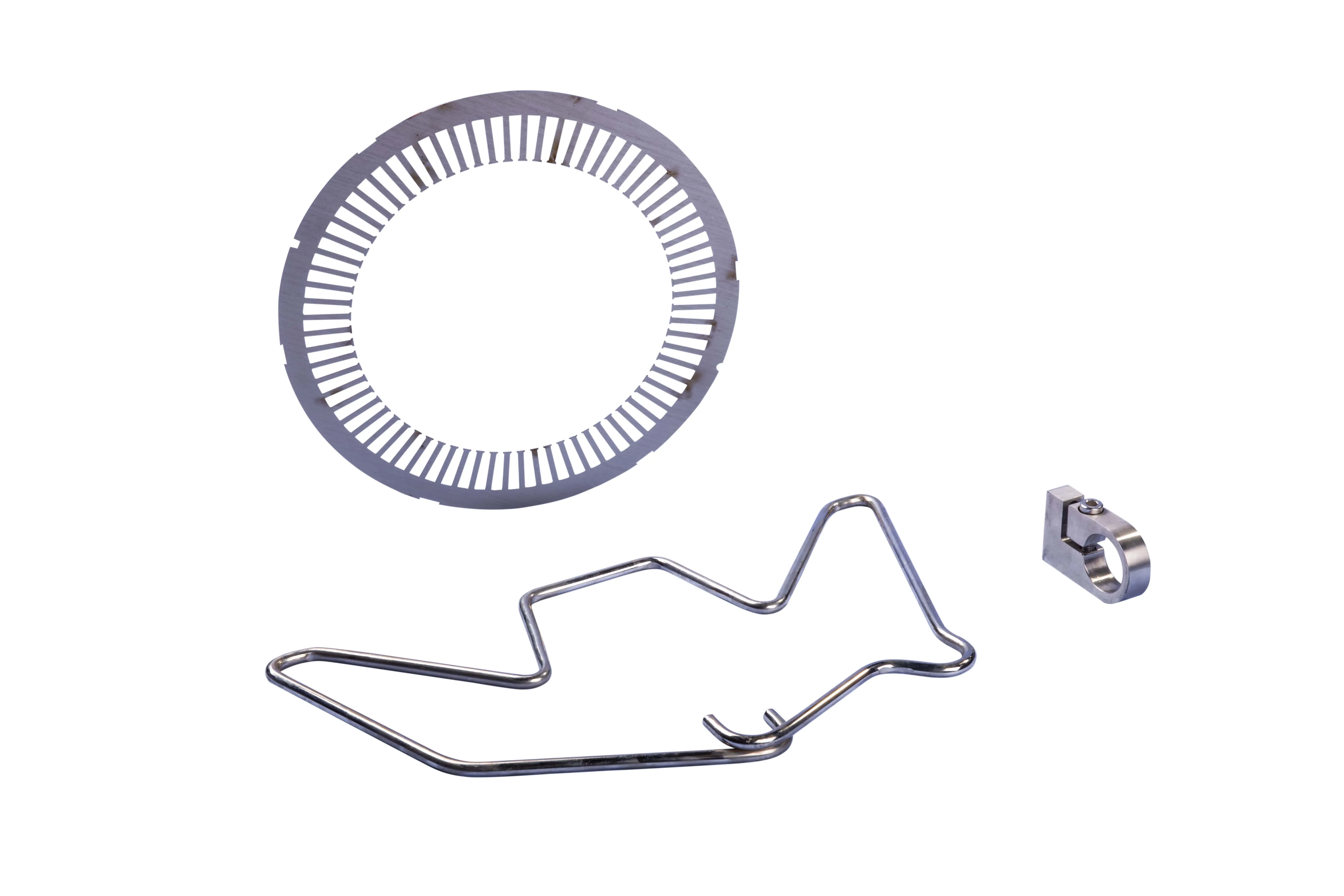

| Tıbbi Cihazlar | Cerrahi aletler, hassas ekipmanlar | İnce ve küçük parçalarda sağladığı yüksek kontrol ve hassasiyet. |

Doğru Argon Kaynak Makinesi (TIG) Nasıl Seçilir?

TIG kaynak makinesi seçimi yaparken projenizin niteliği ve çalışacağınız metallerin türü belirleyici olmalıdır.

1. Akım Tipi: AC vs. DC

-

Doğru Akım (DC): Paslanmaz çelik kaynak, karbon çelik, bakır ve titanyum gibi demir içeren metaller için kullanılır. Genellikle daha derin penetrasyon sağlar.

-

Alternatif Akım (AC): Alüminyum ve magnezyum gibi demir dışı (non-ferrous) metaller için zorunludur. AC, kaynak sırasında polarite değiştirerek metalin yüzeyindeki inatçı oksit tabakasını temizler. Eğer alüminyum kaynak yapacaksanız, mutlaka AC/DC özellikli bir makine seçmelisiniz.

2. Amperaj ve Görev Döngüsü (Duty Cycle)

-

Amperaj: Kaynak yapacağınız en kalın metali belirleyin. Genellikle daha kalın metaller daha yüksek amperaj (örneğin 200A-250A) gerektirir.

-

Görev Döngüsü (Duty Cycle): Makinenizin 10 dakikalık bir döngüde hangi amperajda ne kadar süre aralıksız çalışabileceğini gösterir. Örneğin, %60 @ 200A, makinenin 200 Amperde 6 dakika çalışıp, 4 dakika dinlenmesi gerektiğini ifade eder. Profesyonel ve uzun süreli işler için yüksek görev döngüsüne sahip makineleri tercih edin.

3. Soğutma ve Ek Özellikler

-

Soğutma Sistemi: Düşük amperajlı veya kısa süreli işler için hava soğutmalı torçlar yeterliyken, yüksek amperajda uzun süreli paslanmaz çelik veya alüminyum kaynak işleri için su soğutmalı torç ve sistemler gereklidir.

-

Pulse (Darbeli) Özellik: Darbeli (Pulse) TIG özelliği, ısı girdisini hassas bir şekilde kontrol etmenizi sağlar. Özellikle çok ince metallerde yanmayı ve deformasyonu önlemek için kritik bir özelliktir.

-

Taşınabilirlik: Çalışma ortamınız sürekli değişiyorsa, inverter teknolojisine sahip, hafif ve taşınabilir kaynak makinesi modelleri hayatınızı kolaylaştıracaktır.

TIG kaynak, emek yoğun olmasına rağmen, sunduğu eşsiz kalite ve dayanıklılık sayesinde, hassas imalat ve estetik metal işleri için her zaman en iyi seçim olmaya devam edecektir.

keyword : gazaltı kaynak, robot kaynak