Gazaltı Kaynak

Gazaltı Kaynak

Gazaltı Kaynağı Nedir? MIG/MAG Tekniği, Prensipleri ve Kullanım Alanları

Gazaltı kaynağı (MIG/MAG), günümüz metal işleme dünyasının en yaygın ve en verimli kaynak yöntemidir. Hızlı olması, temiz dikişler sunması ve yüksek otomasyon potansiyeli taşıması sayesinde, küçük atölyelerden devasa sanayi tesislerine kadar her yerde kritik bir role sahiptir.

Eğer metal birleştirme tekniklerinin inceliklerini anlamak istiyorsanız, gazaltı kaynak yönteminin teknik prensiplerini, sunduğu benzersiz avantajları ve uygulama alanlarını derinlemesine inceleyelim.

Gazaltı Kaynağının Tanımı ve Temel Prensibi

Gazaltı kaynağı, kaynak bölgesini çevredeki atmosferin olumsuz etkilerinden (oksijen, nem, azot) koruyan bir koruyucu gaz atmosferi altında gerçekleştirilen, sürekli beslemeli bir ark kaynak yöntemidir. Bu yöntemin resmi adı GMAW (Gas Metal Arc Welding) olup, uygulamada iki ana dala ayrılır: MIG ve MAG.

MIG (Metal Inert Gaz) ve MAG (Metal Aktif Gaz) Arasındaki Fark

Yöntemin adının değişmesinin tek nedeni, kullanılan koruyucu gazın kimyasal tepkimeye girip girmediğidir:

-

MIG Kaynağı (Metal Inert Gas): Bu yöntemde Argon ve/veya Helyum gibi asal (inert) gazlar kullanılır. Bu gazlar kimyasal olarak tepkimeye girmez; sadece kaynak havuzunu izole eder.

-

Kullanım Alanı: Özellikle alüminyum kaynak, paslanmaz çelik ve bakır gibi reaktif demir dışı metaller için idealdir.

-

-

MAG Kaynağı (Metal Active Gas): Bu yöntemde Karbondioksit (

) veya

ile Argon karışımları kullanılır. Aktif gazlar, ark stabilitesini artırmak ve daha derin nüfuziyet sağlamak için eriyik metal havuzuyla kontrollü reaksiyonlara girer.

-

Kullanım Alanı: En yaygın olarak alaşımsız ve düşük alaşımlı çeliklerin kaynağında kullanılır.

-

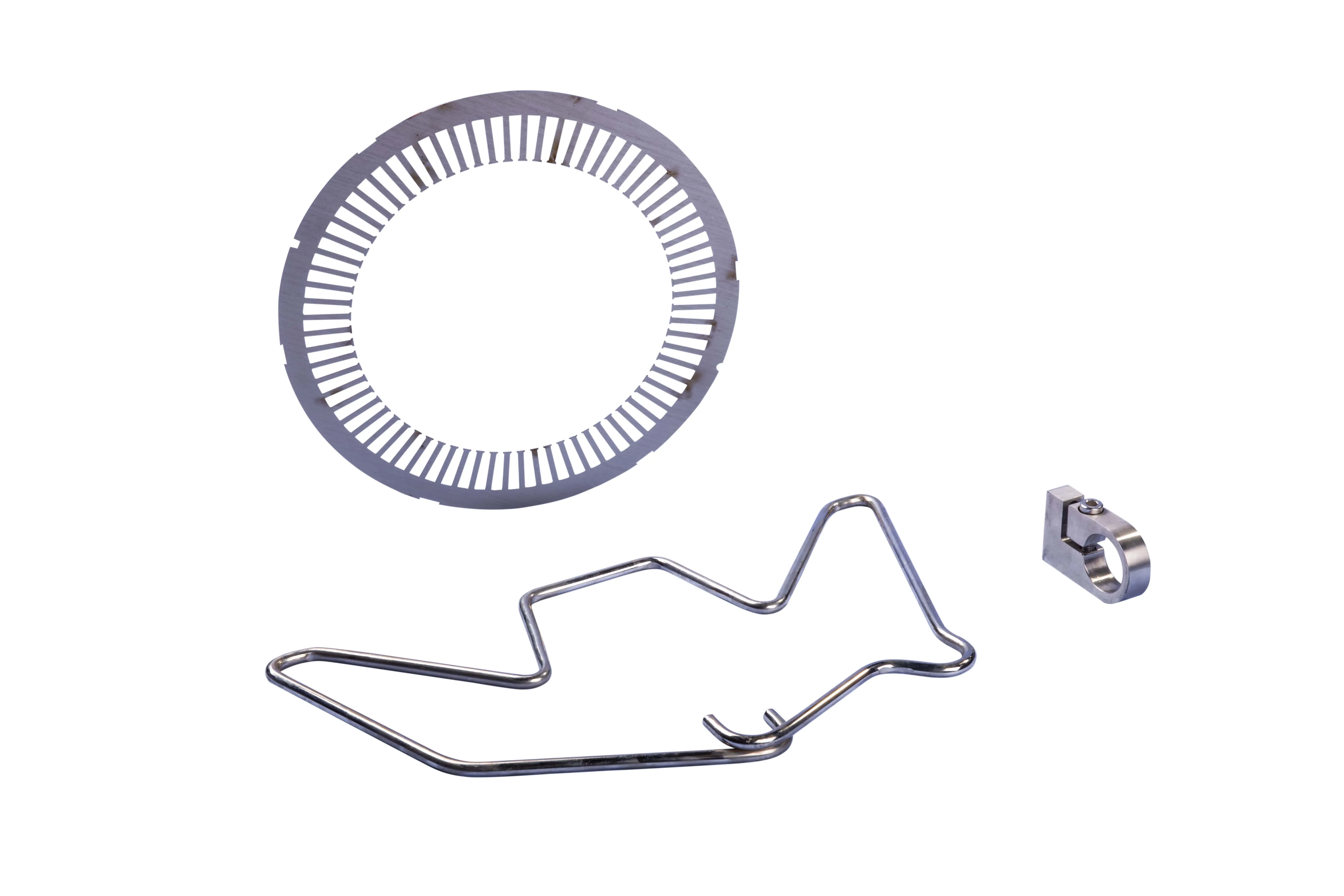

Nasıl Çalışır? Tel ve Ark Aktarımı

Gazaltı kaynağının en belirgin özelliği, dolgu malzemesi olan tel elektrotun bir makara yardımıyla sürekli ve otomatik olarak kaynak bölgesine beslenmesidir.

-

Sürekli Besleme: Kaynak torçunun tetiğine basıldığında, çıplak kaynak teli sabit bir hızda ilerler.

-

Ark Oluşumu: Telin ucu iş parçasına temas ettiğinde güçlü bir elektrik arkı oluşur ve bu ark teli eritirken ana metali de erime noktasına getirir.

-

Metal Aktarımı: Eriyen metal, arkın yoğunluğu ve gücüne bağlı olarak farklı şekillerde aktarılır:

-

Kısa Devre (Short-Circuit) Aktarımı: Düşük voltajda ve amperajda, özellikle ince malzemeler ve zor pozisyonlarda kullanılır. Tel, kaynak havuzuna temas ederek kısa devre yapar ve eriyik oluşur.

-

Sprey (Spray) Aktarımı: Yüksek voltajda ve amperajda, damlalar hızla ve sıçramasız bir şekilde kaynak havuzuna aktarılır. Kalın metallerin yatay pozisyonlarda kaynağında verimlilik sağlar.

-

Darbeli (Pulsed) Aktarım: Isı girdisini ve sıçramayı kontrol etmek için akımı düzenli olarak yüksek ve düşük seviyeler arasında değiştirir. Özellikle alüminyum kaynağında ve ince malzemelerde estetiği artırır.

-

Gazaltı Kaynağının Sunduğu Benzersiz Avantajlar

Gazaltı kaynağının endüstride bu kadar popüler olmasının temel nedenleri, diğer yöntemlere (özellikle Örtülü Elektrot Ark Kaynağına) göre sağladığı önemli operasyonel faydalardır:

| Avantaj | Teknik Detay |

| Yüksek Verimlilik | Elektrot değiştirme ihtiyacı olmaması ve yüksek metal yığma hızı sayesinde kesintisiz kaynak yapılır. Bu, seri üretim hatlarında zaman tasarrufu sağlar. |

| Dikiş Kalitesi ve Temizlik | Koruyucu gaz, cüruf oluşumunu tamamen engeller. Kaynak sonrası temizlik süresi sıfıra yakındır, bu da işçilik maliyetini düşürür ve dikiş kusurlarını azaltır. |

| Geniş Malzeme ve Pozisyon Yelpazesi | Uygun gaz ve tel kombinasyonu ile karbon çeliğinden alüminyuma kadar çok çeşitli metallerde, tüm kaynak pozisyonlarında (yatay, dikey, tavan) başarılı sonuçlar alınır. |

| Kolay Öğrenme Eğrisi | Yarı otomatik bir yöntem olduğu için, temel ayarlar yapıldıktan sonra TIG kaynağına göre daha hızlı öğrenilir ve daha az operatör becerisi gerektirir. |

| Düşük Hidrojen İçeriği | Kaynak metalinde hidrojen içeriği düşüktür. Bu özellik, özellikle çatlama eğilimi yüksek olan sertleşebilir çeliklerin kaynağında kritik bir öneme sahiptir. |

Gazaltı Kaynağı Nerelerde Kullanılır? Uygulama Alanları

MIG/MAG kaynağının çok yönlülüğü, onu birçok ana endüstrinin temel kaynak yöntemi haline getirmiştir:

-

Otomotiv Endüstrisi: Araba şasileri, kaporta parçaları, egzoz sistemleri ve gövde montajlarında en hızlı ve en güvenilir birleştirmeyi sağlamak için kullanılır.

-

Ağır ve Yapısal Çelik İmalatı: Köprüler, vinçler, çelik konstrüksiyon yapılar ve büyük makinelerin imalatında güçlü ve dayanıklı kaynaklar oluşturur.

-

Gemi İnşaatı: Yüksek hızda büyük çelik levhaları birleştirmek için idealdir.

-

Basınçlı Kaplar ve Boru Hatları: Özellikle kalın etli boruların çevresel kaynaklarında ve sızdırmazlık gerektiren tankların imalatında kullanılır.

-

Hafif İmalat ve Atölye İşleri: Metal mobilya, korkuluk, kapı ve diğer genel imalat işlerinde hızlı tamir ve birleştirme imkanı sunar.

Uygulama Zorlukları ve Çözümleri

Gazaltı kaynağının etkinliği bazı çevresel faktörlere bağlıdır.

-

Rüzgar Sorunu: Gaz korumasının rüzgardan etkilenmesi en büyük dezavantajıdır. Açık havada veya rüzgarlı ortamlarda, gazı korumak için rüzgarlıklar kullanılır veya özlü teller (Flux-Cored Arc Welding - FCAW) tercih edilir. Özlü teller, elektrotun içindeki kimyasal tozlar sayesinde harici gaza ihtiyaç duymadan cüruf oluşturarak koruma sağlar.

-

Malzeme Kirliliği: Kaynak öncesinde metal yüzeyindeki yağ, pas veya boya temizlenmelidir. Kirlilik, kaynak dikişinde gözenek ve kusur oluşumuna yol açar.

Gazaltı kaynağı, yüksek hızı ve temiz dikiş kalitesiyle endüstriyel verimliliğin simgesi haline gelmiştir. Metal birleştirme süreçlerinizde hız ve kaliteyi bir arada arıyorsanız, MIG/MAG yöntemi ihtiyaçlarınızı fazlasıyla karşılayacaktır.

keyword : argon kaynak, robot kaynak, tig kaynak