Robot Kaynak

Robot Kaynak

Robot Kaynak Nedir? Endüstriyel Üretimde Verimliliği ve Kaliteyi Nasıl Artırır?

Günümüz endüstriyel otomasyon çağında, üretim kalitesini ve hızını artırmanın yolu, robotik kaynak sistemlerinden geçiyor. Geleneksel manuel kaynak yöntemlerinin sınırlamalarını aşan robot kaynak, tekrarlanan, yüksek hacimli ve hassas kaynak uygulamaları için vazgeçilmez bir çözüm haline geldi.

Bu kapsamlı rehberde, robot kaynak otomasyonunun ne olduğunu, nasıl çalıştığını, sunduğu benzersiz avantajları ve Endüstri 4.0 çağındaki kritik rolünü detaylıca inceleyeceğiz.

Robot Kaynak (Robotik Kaynak) Nedir ve Nasıl Çalışır?

Robot kaynak, bir endüstriyel robot kolunun, bir kaynak torcunu önceden programlanmış bir yol boyunca hassas bir şekilde yönlendirerek kaynak işlemini otomatik olarak gerçekleştirdiği bir üretim teknolojisidir. Bu sistemler, yüksek tekrarlanabilirlik ve doğruluk sunarak insan hatasını ortadan kaldırır.

Temel İşleyiş Mekanizması

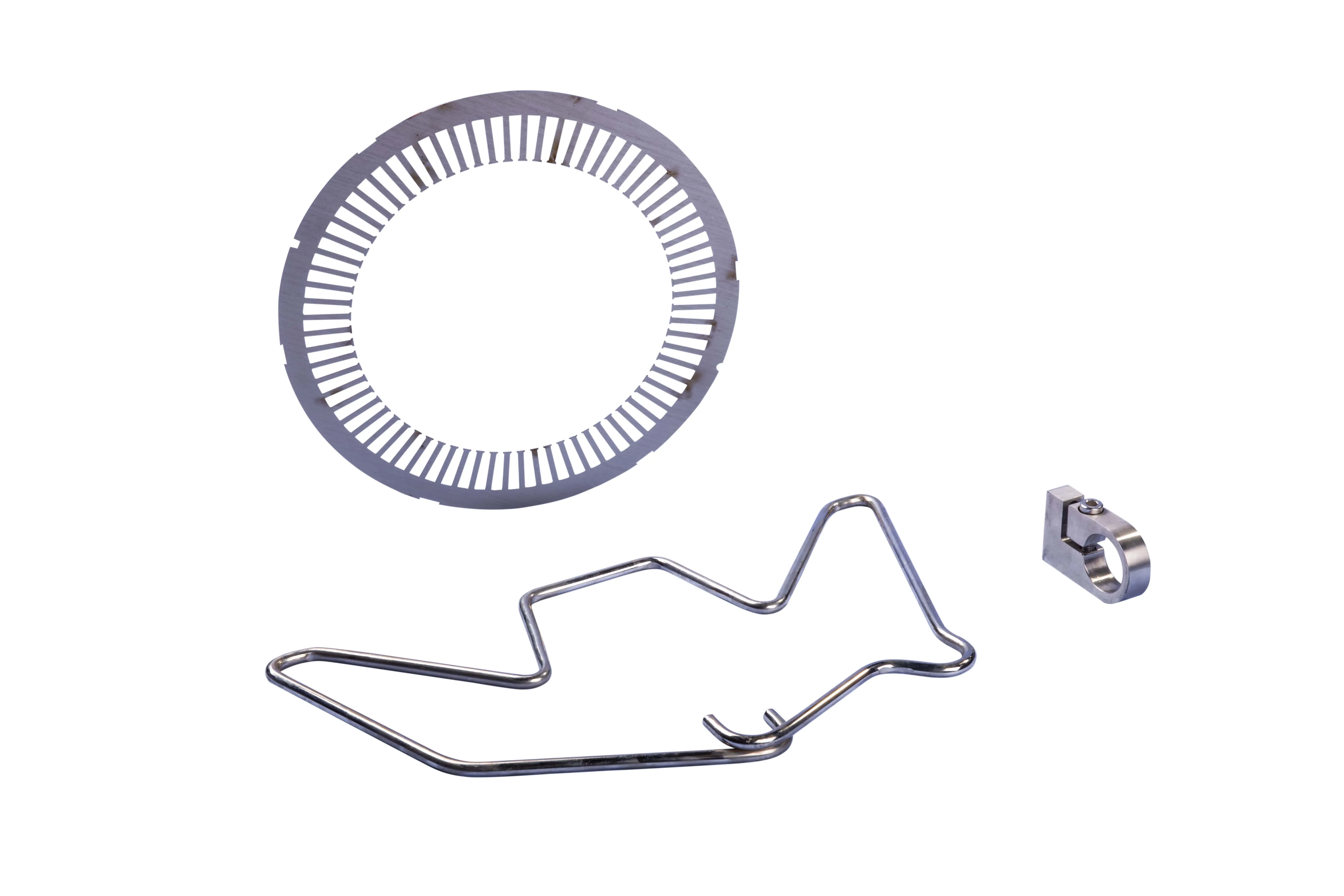

Bir robotik kaynak hücresi genellikle şu ana bileşenlerden oluşur:

-

Endüstriyel Robot Kolu: Genellikle 6 veya daha fazla eksenli olup, kaynak torcunu iş parçası üzerinde istenen açı ve hızda hareket ettirir.

-

Kaynak Güç Kaynağı: Kaynak işlemini (MIG/MAG, TIG, Lazer Kaynak veya Punta Kaynağı) gerçekleştirmek için gerekli elektrik enerjisini sağlar.

-

Tel Besleme Sistemi: Ark kaynağı uygulamaları için kaynak telini sürekli olarak torca besler.

-

Pozisyonlayıcılar (Konumlandırıcılar): İş parçasını en uygun kaynak pozisyonuna getiren döner tablalar veya eksenlerdir.

-

Kontrol Ünitesi ve Programlama: Robotun hareketlerini, hızını ve kaynak parametrelerini (akım, voltaj, gaz akışı) yöneten merkezi beyin.

Sensör Teknolojisi ve Akıllı Özellikler

Modern kaynak robotları, basit komutları takip etmenin ötesine geçer. Proses sensörleri ve geometrik sensörler sayesinde şunları yapabilirler:

-

Dokunma Sensörü (Touch Sensing): Kaynağa başlamadan önce torcu iş parçasına dokundurarak parçanın tam konumunu algılar ve programı buna göre otomatik revize eder.

-

Ark Takibi (Seam Tracking): Kaynak dikişi boyunca meydana gelebilecek boşluk veya sapmaları gerçek zamanlı olarak algılar ve kaynak yolunu anlık olarak düzeltir.

-

Otomatik Kalibrasyon (TCP): Çarpma veya aşınma nedeniyle robot torcunun referans noktasından (TCP) sapması durumunda, sistemi otomatik olarak kalibre ederek doğru kaynak pozisyonunu geri kazanır.

Robot Kaynak Otomasyonunun 4 Kritik Avantajı

Robot kaynağa yatırım yapmak, bir firmanın rekabet gücünü doğrudan artıran somut faydalar sağlar.

| Avantaj | Açıklama |

| 1. Yüksek Verimlilik (7/24 Kesintisiz Çalışma) | Robotlar yorulma, mola veya dikkat dağınıklığı olmaksızın 7 gün 24 saat kesintisiz çalışabilir. Bu, manuel kaynağa göre üretkenlik seviyelerini katlar ve teslimat sürelerini kısaltır. |

| 2. Mükemmel Kalite ve Tutarlılık | Robotlar, kaynak hızını, akımını ve pozisyonunu mikron düzeyinde hassasiyetle korur. Bu tekdüzelik, dikiş kusurlarını (gözenek, yetersiz nüfuziyet) en aza indirir ve yeniden işleme (hurda) maliyetlerini düşürür. |

| 3. Artırılmış İş Güvenliği | Kaynak, tehlikeli dumanlar, parlak ark ışığı ve yüksek ısı içeren bir süreçtir. Robotlar bu tehlikeli ve zorlu ortamları devralarak, operatörleri risklerden korur ve daha sağlıklı bir çalışma ortamı yaratır. |

| 4. Maliyet Verimliliği ve Tasarruf | İlk yatırım maliyeti yüksek olsa da, uzun vadede işçilik maliyetlerinin düşmesi, artan verim ve azalan hurda oranları sayesinde robot kaynak, birim ürün başına maliyeti önemli ölçüde düşürür. |

Kullanım Alanları ve Endüstriyel Çözümler

Robotik kaynak sistemleri, sadece büyük endüstriyel tesislerle sınırlı değildir. Esneklikleri sayesinde küçük ve orta ölçekli işletmeler (KOBİ) için de uygun hale gelmiştir.

-

Otomotiv Endüstrisi: Şasi, koltuk iskeletleri ve egzoz sistemleri gibi milyonlarca tekrarlanan parçanın hızlı ve yüksek kaliteli punta veya ark kaynağında kullanılır.

-

Ağır Sanayi ve Yapısal İmalat: İnşaat, gemi yapımı ve ağır makine parçaları gibi büyük çelik konstrüksiyonlarda, güçlü ve uzun dikişlerin hassaslıkla çekilmesini sağlar.

-

Enerji Sektörü: Nükleer, petrol ve gaz boru hatları ile basınçlı kaplar gibi en yüksek kalite kontrol standartlarının arandığı yerlerde kullanılır.

-

Metal İşleme ve Tesisat: Her türlü metal mobilya, depolama rafı ve makine gövdesi imalatında kullanılır.

Robot Kaynak ve Endüstri 4.0 Entegrasyonu

Robotik otomasyon, Endüstri 4.0 devriminin temel direklerinden biridir. Robot kaynak sistemleri, akıllı üretim (Smart Manufacturing) vizyonunu gerçeğe dönüştürür.

-

Veri Analitiği (Big Data): Kaynak robotları, akım, voltaj, hız ve sıcaklık gibi yüzlerce parametreyi gerçek zamanlı olarak toplar. Bu veriler analiz edilerek, üretim süreçleri sürekli optimize edilir.

-

Siber-Fiziksel Sistemler (CPS): Robotik hücreler, fabrika yönetim sistemleriyle (MES/ERP) entegre çalışır. Bu sayede siparişten nihai ürüne kadar tam dijital izlenebilirlik sağlanır.

-

Tahmine Dayalı Bakım: Robotların sensörlerinden gelen veriler, olası arızaları önceden tahmin etmek için yapay zeka (AI) algoritmalarıyla işlenir. Bu, plansız duruşları minimuma indirir ve bakım maliyetlerini düşürür.

Özetle, robot kaynak, sadece bir kaynak makinesi değil; verimliliği, kaliteyi ve güvenliği artıran, modern, dijital fabrikanın kalbinde yer alan stratejik bir otomasyon çözümüdür. Yatırım maliyetine rağmen sunduğu uzun vadeli avantajlar, onu küresel rekabette öne geçmek isteyen her imalat firması için vazgeçilmez kılmaktadır.

keyword : argon kaynak, gazaltı kaynak, tig kaynak